Глубокая связь между двигателями Cummins и шахтными вагонами: синергетический симбиоз мощности и эффективности

2025-08-13

В огромной системе горнодобывающей промышленности шахтный вагон является основным носителем транспортировки материалов, и его эффективная, безопасная и стабильная работа неотделима от поддержки мощного источника энергии. Благодаря столетнему накоплению силовых технологий двигатель Cummins сформировал глубоко связанные отношения применения с различными видами шахтных автомобилей, от подачи мощности до оптимизации производительности, от обеспечения безопасности до повышения эффективности, всесторонне расширяет возможности транспортных операций на шахте, став « сердцем » и « душой » шахтных автомобилей, скачавших в суровой шахтной среде.

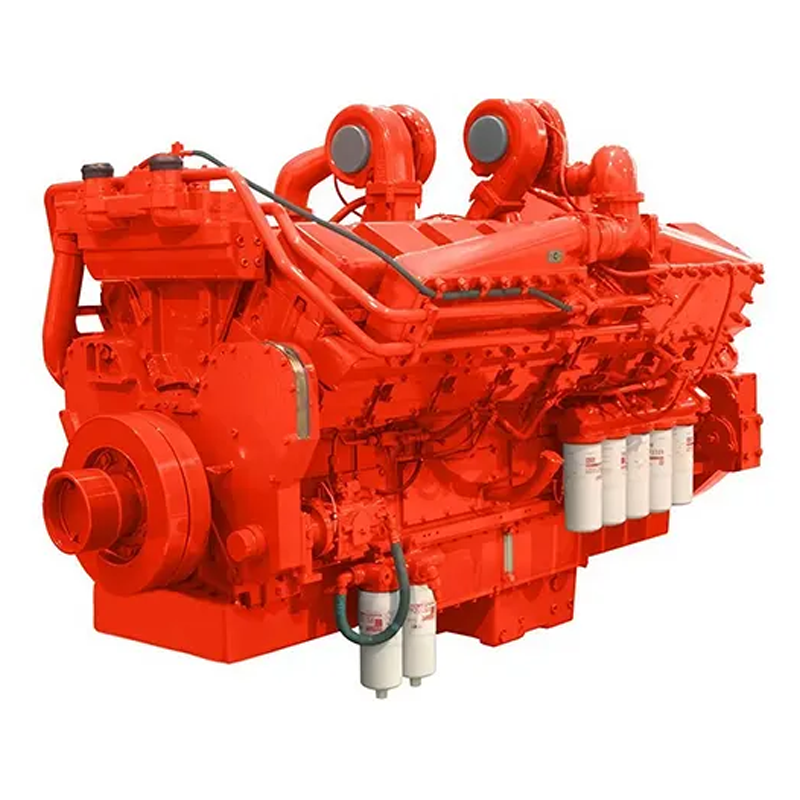

Силовое ядро: источник энергии для тяжелых работ шахтных вагонов

Основная миссия шахтного вагона заключается в том, чтобы осуществить транспортировку сыпучей руды на большие расстояния и с большой нагрузкой, что предъявляет экстремальные требования к интенсивности выхода силовой установки. Дизельные двигатели, разработанные Cummins специально для шахтных сценариев, такие как QSKTT A60-CE и другие серии продуктов, стали « энергетическим сердцем » шахтных вагонов со сверхмощной отдачей. Возьмем, к примеру, шахтный грузовик Caterpillar 795F AC с электрическим приводом, который имеет номинальную грузоподъемность до 313 тонн и полную массу более 570 тонн. Такое огромное тело требует большой мощности для движения вперед. Отдача мощности двигателя Cummins QSKTT A60-CE 2850 л.с. позволяет легко справляться со сложными условиями работы, такими как подъем шахтного вагона с полной нагрузкой и проезд по грязной дороге, обеспечивает, что шахтный вагон все еще может поддерживать максимальную скорость движения 64 км/ч в условиях тяжелой нагрузки, закладывая прочную силовую основу для эффективности транспортировки шахты.

Эта подача питания — это не простая « наложение мощности», а точное соответствие двигателя Cummins характеристикам работы шахтной машины. Двигатель Cummins реализует динамическую регулировку мощности с помощью интеллектуальной электронной системы управления, обеспечивает мгновенную взрывную силу на этапе запуска, поддерживает высокоэффективную и энергосберегающую выдачу при движении на равномерной скорости, автоматически увеличивает резерв мощности при подъеме, чтобы обеспечить, чтобы шахтная машина могла получить правильную поддержку мощности во всех условиях работы, чтобы избежать проблемы растраты или недостаточной мощности.

Синергия производительности: центр оптимизации общей эффективности шахтных вагонов

Связь применения двигателя Cummins с шахтным вагоном отнюдь не является единым « питанием», а полной оптимизацией общих характеристик шахтного вагона за счет технологической синергии. В звене передачи мощности двигатель Cummins формирует точное взаимодействие с трансмиссией шахтного вагона, что обеспечивает эффективную передачу мощности и уменьшает потери энергии за счет оптимизации кривой мощности и логики переключения передач коробки передач. Возьмем, к примеру, шахтный вагон с электроприводом, двигатель приводит в движение генератор для генерации электрической энергии, а затем приводит в движение колеса с помощью электродвигателя, стабильная выдача двигателя Cummins обеспечивает непрерывный и высококачественный вход энергии для всей системы электропривода, обеспечивает стабильность выходного крутящего момента электродвигателя, что, в свою очередь, улучшает ускорение и плавность движения шахтного вагона.

Что касается характеристик управляемости, то характеристики динамического отклика двигателя Cummins глубоко связаны с рулевым управлением и тормозной системой шахтного вагона. Когда шахтный вагон нуждается в рулевом управлении, двигатель может быстро регулировать отдачу мощности в соответствии с требованиями к углу рулевого управления и скорости, а также осуществлять гибкое рулевое управление в сочетании с системой Во время торможения двигатель может работать в координации с механической или электрической тормозной системой шахтного вагона с помощью таких технологий, как управление отключением масла и торможение выхлопных газов, для достижения ступенчатого замедления, что не только повышает эффективность торможения, но и уменьшает износ тормозных деталей. Например, функция динамического замедления, оснащенная Caterpillar 795F AC, опирается именно на точное регулирование мощности двигателя Cummins, чтобы обеспечить плавный и эффективный процесс замедления при спуске с полной нагрузкой.

Гарантия надежности: прочная поддержка для работы шахтных вагонов в суровых условиях

Шахнальная среда можно назвать « испытательным полигоном » оборудования, такие факторы, как высокая пыль, высокая вибрация, чередование высоких и низких температур, длительная работа при высокой нагрузке, постоянно проверяют надежность шахтного автомобиля. Благодаря всестороннему дизайну надежности двигатель Cummins становится « прочным щитом » для шахтных автомобилей против суровых условий, обеспечивая гарантию непрерывной работы шахтных автомобилей. Ключевые компоненты двигателя изготовлены из высокопрочных легированных материалов и износостойких покрытий, таких как гильза цилиндров, поршень и другие основные детали обработаны специальным процессом, способные выдерживать частые удары и трения; Чрезвычайно герметичная система впуска оснащена многоступенчатым фильтрующим устройством, которое эффективно блокирует попадание пыли внутрь двигателя и снижает риск износа; Эффективная система охлаждения и смазки, в свою очередь, поддерживает нормальную рабочую температуру двигателя в условиях высоких температур, обеспечивает стабильные характеристики масла и уменьшает сухое трение между деталями.

Эта высокая надежность напрямую переводится в высокую доступность шахтных вагонов. Низкая частота отказов двигателя Cummins сокращает время простоя шахтного вагона из-за отказа силовой установки и обеспечивает непрерывность транспортировки шахты. Для горнодобывающих предприятий простой оборудования означает потерю производственных мощностей, в то время как двигатель Cummins еще больше снижает стоимость технического обслуживания и интенсивность эксплуатации шахтных вагонов за счет увеличения цикла технического обслуживания и упрощения процесса технического обслуживания, что позволяет шахтным вагонам больше сосредоточиться на транспортных операциях и повышать общую эксплуатационную эффективность.

Создание ценности: промоутер экономических выгод и устойчивого развития шахт

Отношения между двигателями Cummins и шахтными вагонами в конечном итоге отражаются в создании стоимости, что приносит значительные экономические и экологические выгоды горнодобывающим предприятиям благодаря технологическим инновациям. С точки зрения экономичности, высокоэффективная технология сгорания двигателя Cummins снижает коэффициент расхода топлива, а в сочетании с интеллектуальной системой управления расходом топлива позволяет автоматически оптимизировать стратегию впрыска топлива в соответствии с нагрузкой шахтного вагона и дорожными условиями, уменьшая ненужный расход топлива. Возьмем, к примеру, большие шахтные вагоны, где небольшое снижение расхода топлива на 100 километров может накапливаться как огромная экономия затрат при длительной высокочастотной эксплуатации. В то же время длительный срок службы конструкции двигателя продлевает цикл замены силовой установки шахтного вагона и снижает стоимость всего жизненного цикла оборудования.

Что касается устойчивого развития, то двигатели Cummins значительно снижают выбросы оксидов азота, твердых частиц и других загрязняющих веществ с помощью передовых технологий контроля выбросов, таких как селективное каталитическое восстановление (SCR) и ловушка дизельных частиц (DPF), что позволяет шахтным вагонам, оснащенным их двигателями, соответствовать строгим экологическим стандартам по всему миру. Это не только помогает горнодобывающим предприятиям уменьшить влияние на окружающую среду и выполнить свою социальную ответственность, но и адаптироваться к требованиям все более строгих экологических правил, избежать производственных ограничений, вызванных проблемами охраны окружающей среды, и обеспечить долгосрочное и стабильное развитие шахт.

Применение двигателя Cummins и шахтного вагона представляет собой глубокую интеграцию технологической адаптации, синергии производительности и совместного создания ценности. От энергоснабжения до обеспечения надежности, от оптимизации эффективности до устойчивого развития, двигатель Cummins всегда служил основной силовой опорой шахтных вагонов, способствовал прогрессу технологии горных транспортов и становился важным краеугольным камнем эффективного, безопасного и зеленого развития горнодобывающей промышленности. Эта тесная прикладная связь не только отражает решающее влияние энергетических технологий на производительность оборудования, но и демонстрирует синергическую силу обоих в содействии модернизации горнодобывающей промышленности.